BHP impulsa trabajo colaborativo con sus proveedores

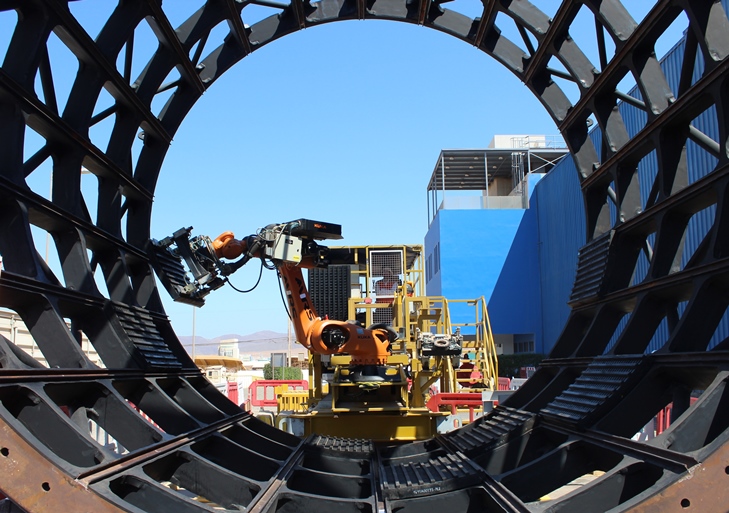

El brazo robótico fue presentado formalmente en una demostración pública para la prensa que se realizó en la planta de FLSmidth en el barrio industrial de La Negra, en Antofagasta. En la foto, el brazo robótico en plena acción. (Foto: Revista NME)

El brazo robótico fue desarrollado por Mirs para Minera Escondida. FLSmidth facilitó sus instalaciones para hacer pruebas reales. (Foto: Revista NME)

Un robot de alta tecnología que puede ejecutar tareas que antes se hacían de manera manual, fue desarrollado gracias a un inédito trabajo conjunto entre Minera Escondida y dos de sus empresas colaboradoras: Mirs y FLSmidth.

Revista Nueva Minería y Energía

Desde Antofagasta

El recambio de palmetas del trommel de un molino SAG es una tarea habitual de mantenimiento en una compañía minera. Pero este trabajo, además de detener por varias horas o incluso días el equipo, implica muchas veces un alto riesgo para los operarios, que deben ejecutar esta labor de manera manual, con herramientas pesadas, y frecuentemente en altura.

Sin embargo, esta forma de mantenimiento ya tiene los días contados gracias a un brazo robótico de alta tecnología que realiza, en forma automática y remota, el recambio de estas palmetas durante paradas programadas del molino SAG.

La solución robótica -fruto de un inédito trabajo colaborativo entre Minera Escondida y sus empresas colaboradoras Mirs y FLSmidth- deja a todos felices. No sólo a los encargados de seguridad, que ven reducido el riesgo de esta tarea prácticamente a cero, sino que también a los encargados de la operación del molino, que celebran la disminución de un 87% en el tiempo de recambio de las palmetas. En pocas palabras, se mejora la productividad y la seguridad de los trabajadores.

El robot realiza, en forma automática y remota, el recambio de las palmetas del trommel durante paradas programadas del molino SAG. (Foto: Revista NME)

El desarrollo de este brazo robótico también dejó satisfecho a BHP, que será directamente beneficiada con esta solución tecnológica ya que será aplicada en los molinos de Minera Escondida.

Pero la satisfacción de BHP va más allá de las ventajas del robot. La minera quedó muy conforme con el trabajo colaborativo que significó el desarrollo de esta solución, lo que fue especialmente destacado por sus ejecutivos al presentar públicamente el robot, en una ceremonia que se realizó este jueves 1 de marzo en Antofagasta.

“Creemos que este es un ejemplo de cómo nuestros desafíos operacionales son una oportunidad para impulsar la innovación a través de la colaboración y crear valor compartido para nuestra empresa, las comunidades y países en donde operamos”, destacó Cristian Magri, vicepresidente de suministro de BHP Minerals Américas.

El brazo robótico fue presentado formalmente en una demostración pública para la prensa que se realizó en la planta de FLSmidth en el barrio industrial de La Negra, en Antofagasta. En la foto, el brazo robótico en plena acción. (Foto: Revista NME)

El desarrollo de la solución robótica

Este trabajo colaborativo comenzó a gestarse luego que BHP solicitara a la empresa chilena Mirs desarrollar una solución para automatizar el cambio de palmetas del molino SAG.

Así fue como Mirs propuso el desarrollo de un brazo robótico que permitiría aumentar la seguridad y la productividad en esta tarea habitual de mantención, eliminando la exposición a riesgo del personal.

A su vez, la empresa FLSmidth empresa encargada de fabricar las palmetas y el trommel, colaboró poniendo a disposición del proyecto sus instalaciones para desarrollar las pruebas necesarias que permitieran garantizar que esta solución fuera efectivamente la más segura, efectiva y eficiente antes de llevarla a faena, lo que podría ocurrir durante los próximos meses.

“La solución de cambio de palmeta robótica de Trommel que desarrollamos junto a BHP, tiene como beneficio, primero que todo la seguridad. No hay justificación hoy en día para tener personas trabajando en espacios confinados con carga con herramientas de alto impacto. Y segundo, la velocidad. El robot es un 87% más rápido que la tarea manual”, explicó el gerente comercial de Mirs, Igor Elias.

Por su parte, el gerente de Operaciones Supercenter La Negra de FLSmidth, Carlos Sagredo, destacó el trabajo colaborativo que permitió desarrollar este nuevo modelo de mantenimiento en el trommel. “Ha sido un hito muy importante, nos ha permitido ser parte de un avance significativo para la minería y reafirma lo que somos para nuestros clientes, un socio estratégico”, agregó.

El desarrollo de esta solución robótica es fruto de un inédito trabajo conjunto entre BHP y dos de sus empresas colaboradoras: Mirs y FLSmidth. En la foto, ejecutivos de las tres empresas involucradas. (Foto: Revista NME)