Orica: Optimización de la recuperación de oro a través de tecnologías automatizadas

“Las tecnologías y soporte técnico avanzado de PRO Service, son parte del compromiso de Orica de brindar valor a través de soluciones tangibles e ingeniosas a los diferentes desafíos de la industria minera, generando importantes beneficios operacionales y económicos”, germán chen, gerente cianuro orica latinoamérica.

A medida que la industria minera evoluciona, los desafíos operacionales para incrementar la recuperación de minerales, reducir costos y mejorar las condiciones laborales para crear un ambiente libre de riesgos, se vuelven más complejos. Es por esto que Orica, como principal proveedor de cianuro y de soluciones innovadoras para la minería, ha desarrollado servicios automatizados de control y dosificación de productos químicos para optimizar el procesamiento de metales.

La reducción del consumo de reactivos ofrece beneficios de costos significativos y sostenibles para las operaciones, pero conlleva el riesgo de menores recuperaciones y una mayor interrupción en el proceso químico, debido a la variabilidad del mineral.

La solución PRO Service contempla una serie de herramientas y servicios desarrollados para apoyar a la minería del oro en el logro de las mejores prácticas en lixiviación y recuperación, entregando un servicio personalizado a la medida de cada operación e incluyendo una evaluación comparativa del estado del proceso.

Metodología PRO Service

Entre las herramientas de PRO Service se encuentran la simulación de procesos a través de LeachIT™, un software inteligente que utiliza datos históricos para visualizar y predecir cómo responderá su proceso a los cambios y los resultados que se obtendrán de la lixiviación del oro en función de las características específicas de su operación.

Process Health Check™, que permite a los clientes identificar áreas problemáticas para conducir las mejoras hacia mayores ganancias y ahorros, comparando sus pérdidas de oro sólido y en solución contra sitios similares en todo el mundo y recomendando la mejor ubicación para sus equipos y sus esfuerzos para ser más rentables.

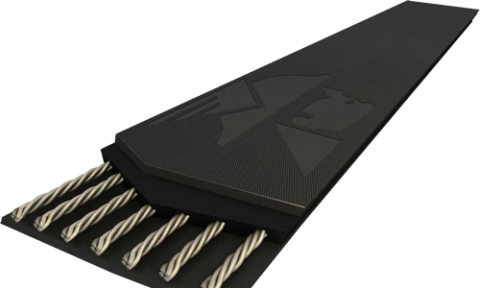

Y Cyantific™, que utiliza una gama de analizadores de procesos en línea para optimizar la adición de cianuro, los procesos de desintoxicación y la descarga de relaves, lo que reduce los costos al tiempo que mantiene o mejora la recuperación del mineral. Los clientes, con un analizador de proceso de lixiviación OCM5500 correctamente instalado y mantenido, generalmente reducen la dosis de cianuro a la lixiviación en un 5-20%.

PRO Service y su conjunto de herramientas no han tardado en entregar resultados. Durante el 2019, Orica fue capaz de poner a prueba su solución junto a uno de sus clientes en una mina de oro a cielo abierto del Perú, logrando reducciones significativas en el consumo de cianuro y peróxido de hidrógeno, al tiempo que aumentaron las recuperaciones de oro.

En los últimos años, la mina había experimentado una mineralogía desafiante, debido al agotamiento de las reservas minerales oxidadas y la aparición de minerales complejos.

La metodología Process Health Check™ se utilizó para analizar los datos históricos del sitio. Entre las variables relevantes que se analizaron, se encontraban la medición de cianuro y su dosificación. Se determinó que había inconsistencias en las mediciones de cianuro libre debido a las variaciones de cobre y los niveles de sulfuro en el mineral. Esta variabilidad inicialmente generó una sobreestimación del cianuro libre.

Se definió que invertir en un método mejorado y una frecuencia de medición de cianuro libre, mejoraría significativamente el control del cianuro y daría como resultado un sistema de lixiviación más eficiente.

Orica procedió a implementar Cyantific™ y su analizador de procesos de lixiviación OCM5500, que ayudó a aumentar la precisión y la frecuencia de la medición de cianuro libre, que junto con el desarrollo de un sistema de dosificación automático permitió dar flexibilidad para adaptar los puntos de ajuste de cianuro libre, que se optimizaron para cada tipo de mineral.

El sistema de control automatizado logró reducir significativamente la variabilidad del cianuro libre, en comparación con la dosificación manual, eliminando los períodos de dosificación excesiva e insuficiente. Esto dio como resultado un nivel de cianuro libre mucho más constante, lo que permitió a su vez una reducción en el consumo de reactivos necesarios para la destrucción del cianuro, que es un requisito crítico para la eliminación de relaves.

Una vez que se definieron los requisitos de punto de referencia de cianuro libre para cada tipo de mineral, era necesario tener una mayor precisión en la medición de cianuro libre para implementar una nueva metodología de control de proceso.

A lo largo del proyecto, se estableció una línea base para cada variable relevante, incluidas las concentraciones de cianuro libre antes y después del proyecto.

Al adoptar el sistema de dosificación de cianuro automatizado, el cliente logró una reducción del 40% en el consumo de cianuro y una caída de más del 70% en el consumo de peróxido de hidrógeno. Se validó que la recuperación de oro aumentó en un promedio de 2.5% desde la línea de base.

“La clave del éxito fue el trabajo colaborativo entre ambas partes, enfocado en comprender los desafíos diarios y cómo éstos impactan en el negocio. De esta manera, el equipo del proyecto fue capaz de proporcionar soluciones tecnológicas alineadas con la complejidad y el dinamismo del proceso”, dijo Egonk Arriagada, Líder de Procesos Planta para Orica Latinoamérica.

Así es como Orica llevó a cabo su función de soporte técnico proactivo y continuo, aprovechando al máximo el uso de cianuro de acuerdo con los desafíos de la operación.