Equipos de bombeo: Más inteligencia artificial

A juicio de los expertos hoy el desafío es aplicar inteligencia artificial al proceso de bombeo, a fin de identificar el punto de mejor eficiencia en las curvas de operación, una conversación que involucra tanto a la faena como a ingenieros y fabricante.

Por Marina Parisi

______________________

Sin duda, las bombas que operan en los circuitos de molienda SAG, son las que presentan mayor cantidad de problemas, asegura Guillermo Kelly, líder de Procesos Mineros de CHKing Ingeniería, “debido a que es muy variable la calidad de la pulpa que entra al equipo: a veces el material particulado es más grueso, otras veces es más fino, produciendo un considerable desgaste”.

Lo anterior representa un gran desafío para la empresa minera, agrega el ingeniero, ya que ésta siempre va a desear que la bomba dure lo suficiente, como para cambiarla cuando haya que realizar un recambio de revestimiento en el molino, “lo que implica una parada programada. Pero que el molino se detenga a raíz de fallas en la bomba, eso no puede ocurrir. Las pérdidas pueden ser cientos de miles de dólares”.

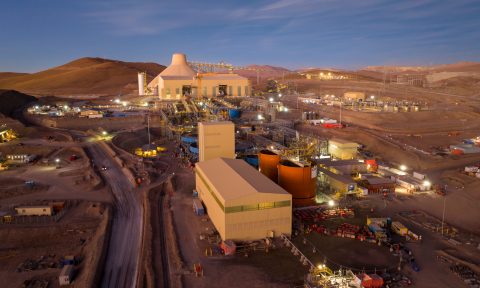

Coincidiendo plenamente, Patricio Mujica, consultor independiente de Minería e Industria, remarca que “los inconvenientes en bombas para molienda son un factor común denominador en la industria. Hoy vemos concentradoras de no menos de 100 mil toneladas al día. ¿Qué significa esto?, que hay que moler todo este tonelaje y el resultado es una pulpa demasiado abrasiva que impacta en el desempeño del equipo de bombeo, incluso más que la corrosión”.

Es aquí donde entran en acción los hidrociclones, apunta Kelly, que ayudan a separar las partículas sólidas presentes en la pulpa, disminuyendo un poco el efecto abrasivo en la bomba. “Pero ello implica poner mucha presión sobre los hidrociclones. Por este motivo, pienso que una de las mejores estrategias del último tiempo, es que el proveedor que suministra el molino SAG también proporcione los equipos de bombeo. Así, el proveedor puede ayudar a optimizar la operación de todo el sistema de molienda”.

Justo en este punto, el experto aplaude el mayor involucramiento del proveedor de bombas en el diseño y operación del circuito de molienda, “dado que la bomba no es un dispositivo aislado. Está totalmente integrada al proceso, y junto con los hidrociclones y el molino, conforman una sola entidad”.

Menos abrasión y corrosión

Si bien los sistemas de bombeo para molienda experimentan un gran desgaste producto de la abrasión, hoy el mercado ofrece un diverso abanico de materiales que ayudan a neutralizar el daño.

“Los polímeros, los materiales compuestos y las pastas cerámicas, entre otros, aumentan la resistencia al desgaste mecánico por abrasión que registran las bombas, describe Eric Zepeda, vicepresidente de Operaciones de Minera Sierra Gorda (SCM), “y éstos además protegen las cañerías que transportan las pulpas de mineral”.

Aunque el ideal es que las bombas para molienda cuenten con revestimientos metálicos, advierte Mujica. “Ello debido a que el daño por abrasión es muy agresivo, impactando en los principales puntos del equipo: succión, impulsión, carcaza y descarga”.

“Por ello las aleaciones de metales, como el CSi (Carburo Silicio), Manganeso y Cromo, entre otros, cobran gran importancia”, explica Kelly. Las aleaciones tienen mayor duración, detalla, y puedan ser intervenidas cuando se efectúan cambios de revestimientos en el molino, durante una parada programada.

Sin embargo, la pulpa producto de la molienda tiende a volverse ácida con el transcurso del tiempo, lo que obliga a luchar además contra la corrosión, asevera Mujica. “De hecho, los ambientes con mucha presencia de cloro como plantas de desalinización, están especialmente sometidos a una alta corrosión”.

“Por este motivo, la utilización de aceros inoxidables de alta calidad, como el acero dúplex y tratamientos térmicos específicos para este tipo de aceros”, aporta Zepeda, “están especialmente indicados para incrementar la resistencia a la corrosión en equipos de bombeo”.

Justamente, uno de los aceros dúplex más eficientes que hoy existen en el mercado es el CD4MCu, recalca Mujica, cuya combinación de Nitrógeno, Molibdeno, Cromo y Cobre contrarresta eficientemente el efecto de la corrosión por cloro, siendo muy utilizado en los complejos desalinizadores.

Ahora bien, el cloro también puede ser neutralizado con el uso de elastómeros, como caucho natural, neopreno, poliuretano y clorobutilo, ejemplifica el consultor. “Todos estos materiales ayudan a reducir tanto la corrosión como la abrasión”.

Pero, sin duda el revestimiento a base de Ti (Titanio) es el que ofrece la mayor resistencia al cloro y la corrosión en general, enfatiza Kelly. “Como hoy se está trabajando mucho en lixiviación clorurada bombeando agua de mar, la industria minera está utilizando cada vez más el revestimiento de titanio. El problema es que es carísimo”.

Punto de mejor eficiencia

Tan importante como combatir la abrasión y la corrosión, también lo es mejorar la operación de la bomba, lo que requiere de una mejor gestión, afirman los expertos, y que implica identificar con exactitud el punto de mejor eficiencia, en las curvas de operación del equipo.

“Al momento de diseñar la bomba, los fabricantes suelen sobredimensionarla haciendo que trabajen en rangos demasiado exigentes, lo que termina por hacerlas ineficientes”, asegura Kelly. “Por ello es muy importante identificar el punto de mejor eficiencia o BEF (Best Efficiency Point) del equipo de bombeo, a fin de mejorar sus curvas de operación y ello se logra cuando tienes la mejor relación caudal-presión”.

Mujica clarifica lo anterior, explicando que “el molino es en esencia un animal que recibe muchas cantidades de material y ello impacta en la bomba. Entonces, el equipo de bombeo pasa de una curva de operación con mayor volumen a otra curva de operación con menor volumen. A su vez, la eficiencia de estas curvas de operación dependen de la velocidad con que se procesa el volumen que entra”.

Por lo tanto, es esencial contar con tecnología artificial, destaca el consultor, “que no es más que la combinación de algoritmos aplicados a sensores en línea, flujómetros, Machine Learning y otros dispositivos de monitoreo, para que digan: “de acuerdo a la curva de operación que tiene esta bomba, hay que aumentar o reducir la velocidad en determinados tramos y en función de estos volúmenes, todo lo cual permitirá alcanzar el punto de mejor eficiencia”.

Mejorar la gestión

Con toda esta información en mano, el fabricante estará en condiciones de recomendar el mejor equipo y la faena minera tendrá la bomba que mejor se ajusta a sus objetivos, sostiene Mujica. “De igual forma, los mantenedores podrán hacer una tarea más eficiente, al disponer de esta información”.

Sin embargo, para que todo lo anterior ocurra, advierte el consultor, es esencial que proveedores, firmas mineras, ingenieros y mantenedores conversen “y éste es uno de los principales retos hoy. En seguida, hay inyectar más inteligencia al proceso, mediante la incorporación de tecnología artificial. Más que problemas en torno a la elección de la bomba, hoy vemos dificultades en la gestión de la operación, y la gestión hay que dejársela a las máquinas que lo pueden hacer todo mucho mejor que nosotros los humanos”.

Mujica va aún más lejos y asegura que “hay que dejar la menor cantidad de decisiones al usuario y al proveedor, para que las máquinas resuelvan proporcionando información exacta y oportuna”.

Con solo introducir algunos algoritmos a los equipos y sobre la base de un Machine Learning, es posible obtener datos de valor, que en forma integrada facilitan la gestión del proceso de bombeo, describe el consultor. “Se puede anticipar la producción que va a arrojar la bomba, cuándo habrá desgaste y cuál es el mejor momento para hacer mantención a los revestimientos, impulsores, succión y carcaza, o bien, cuando será necesario renovar el equipo por completo”.

“Si bien a la fecha aún no hemos implementado inteligencia artificial a nuestras bombas, sí lo hemos hecho en la concentradora, a objeto de optimizar la producción de concentrado de cobre y molibdeno”, adelanta el directivo de Minera Sierra Gorda.

De igual forma, Zepeda añade que la tecnología no solo es crucial para determinar la mejor curva de operación de la bomba, sino que también “para anticipar fallas prematuras, daños o identificar parámetros que están fuera del nivel estándar. El ideal es que toda esta información se encuentre en línea y sobre una plataforma de comunicación ad hoc, para que entregue estos datos en forma oportuna y visible. Solo así es posible aumentar la disponibilidad y confiabilidad del equipo de bombeo”.

Eficiencia energética

Si bien los fabricantes han respondido a las demandas de la industria minera con nuevos materiales, aleaciones y sellados para fluidos, Zepeda pone énfasis en la necesidad de seguir aumentando la eficiencia hídrica y energética de los sistemas de bombeo.

“Tanto los usuarios de bombas de pulpas como de agua, en baja o alta presión, requieren contar con equipos de alta eficiencia hídrica y energética, confiables en su funcionamiento y de mantenimiento simple, pre-establecido, sin muchas complejidades técnicas y con suficiente disponibilidad de repuestos en el mercado local”, describe el ejecutivo.

“Aquí el reto es utilizar cada vez más la energía ingresada al motor para trasladar el fluido que está dentro de la bomba hacia el lugar que se requiere, en vez de malgastar energía en otras acciones que son propias de los equipamientos más ineficientes”, sentencia Zepeda. “A modo de ejemplo, hay que reducir el roce, generando paredes internas cada vez menos rugosas, para así evitar la generación de calor interno; la presencia de turbulencias; o de recirculaciones innecesarias”.

En este punto, las empresas mineras también requieren de un compromiso permanente por parte del representante de la marca, concluye Zepeda, “a fin de brindar un servicio de post venta eficiente y una oportuna asistencia en terreno, en caso de una falla repentina, con soluciones de costo razonable y en tiempos acotados”.