FLSmidth lanza sistema para optimizar procesos de molienda SAG

(Foto: FLSmidth)

Foto: FLSmidth

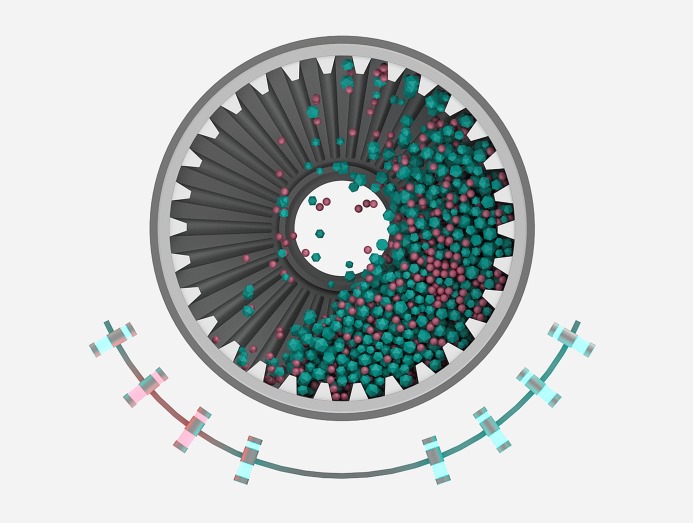

El sistema, denominado “SAGwise”, permite reducir el consumo de energía y bajar el impacto de las bolas sobre el revestimiento, según destaca la empresa.

Un sistema “sensitivo” y de optimización de procesos diseñado para mejorar el rendimiento de la molienda SAG, fue lanzado recientemente por FLSmidth.

Se trata de “SAGwise”, un sistema de control que permite obtener el “máximo beneficio” de los principales consumibles de la molienda SAG, como la energía eléctrica y los revestimientos, según destaca la compañía.

De acuerdo a la empresa, SAGwise permite obtener una reducción del consumo de energía de hasta un 6%. “Esta es una reducción significativa si se considera que los molinos son generalmente, y por lejos, el equipo individual con mayor consumo de energía eléctrica dentro de una planta de procesamiento”, agrega la firma.

Otra ventaja del sistema es que permiten reducir hasta en un 45% el impacto de las bolas sobre el revestimiento, prolongando con ello la vida del revestimiento y minimizando la degradación del medio de molienda, explica FLSmidth.

Avanzada solución

¿Cómo funciona? De acuerdo a la empresa, el sistema incorpora sensores acústicos especialmente diseñados y un software patentado de control de proceso que permiten monitorear e interpretar los impactos inducidos que se generan dentro del molino SAG. De esta manera, registra los impactos de gran fuerza no deseados que causan las bolas de acero al golpear los revestimientos y que son categorizados como “impactos críticos”.

A partir de estos registros se pueden realizar con cierta frecuencia ajustes menores a las condiciones operacionales del molino, reduciendo así los impactos críticos y mejorando la reducción de mineral y la eficiencia energética.

“Esta solución utiliza tecnologías de control de proceso de vanguardia para reducir los impactos críticos y lograr los objetivos esperados estabilizando y luego optimizando la operación del molino SAG. En esta solución se ha incorporado múltiples tecnologías de control de proceso, como es el control predictivo basado en modelo y la lógica difusa, modelándose tanto el proceso como los operadores humanos”, destaca King Becerra, gerente global de línea de productos de optimización de los procesos de automatización de FLSmidth.

Imagen: FLSmidth

Revestimientos: insumos críticos

Con un peso de hasta 4 toneladas cada uno, los revestimientos desgastados del molino demandan un esfuerzo importante para ser reemplazados. A esto, además, debe sumarse el tiempo inoperativo necesario para ejecutar el cambio de los revestimientos, lo que finalmente afecta la productividad total de la planta.

“Mantener una alta disponibilidad del molino es fundamental. Recientemente visité una planta de procesamiento de oro donde cada hora de detención del molino SAG estaba valorizada en US$ 130.000. Bajo condiciones normales, el retorno de la inversión del sistema de control total del proceso SAGwise se completa en 6 meses, pero si lo factorizamos en términos de mantenciones no programadas, el retorno se logra en un período mucho más breve,” asegura Jack Meegan, gerente global de producto de revestimientos de la compañía.

Extender la vida útil de los revestimientos del molino compensa en muchas áreas más allá de los beneficios de alejar el momento del reemplazo inicial, un costo que puede superar el millón de dólares, según estima la compañía.

“Los clientes de FLSmidth también obtienen otros beneficios como la mejora de la seguridad de operación derivada del menor número de veces que los trabajadores deben mover el equipo pesado dentro del molino, una gestión más eficiente de inventario y una mejor planificación de mantención predictiva”, agrega la empresa.